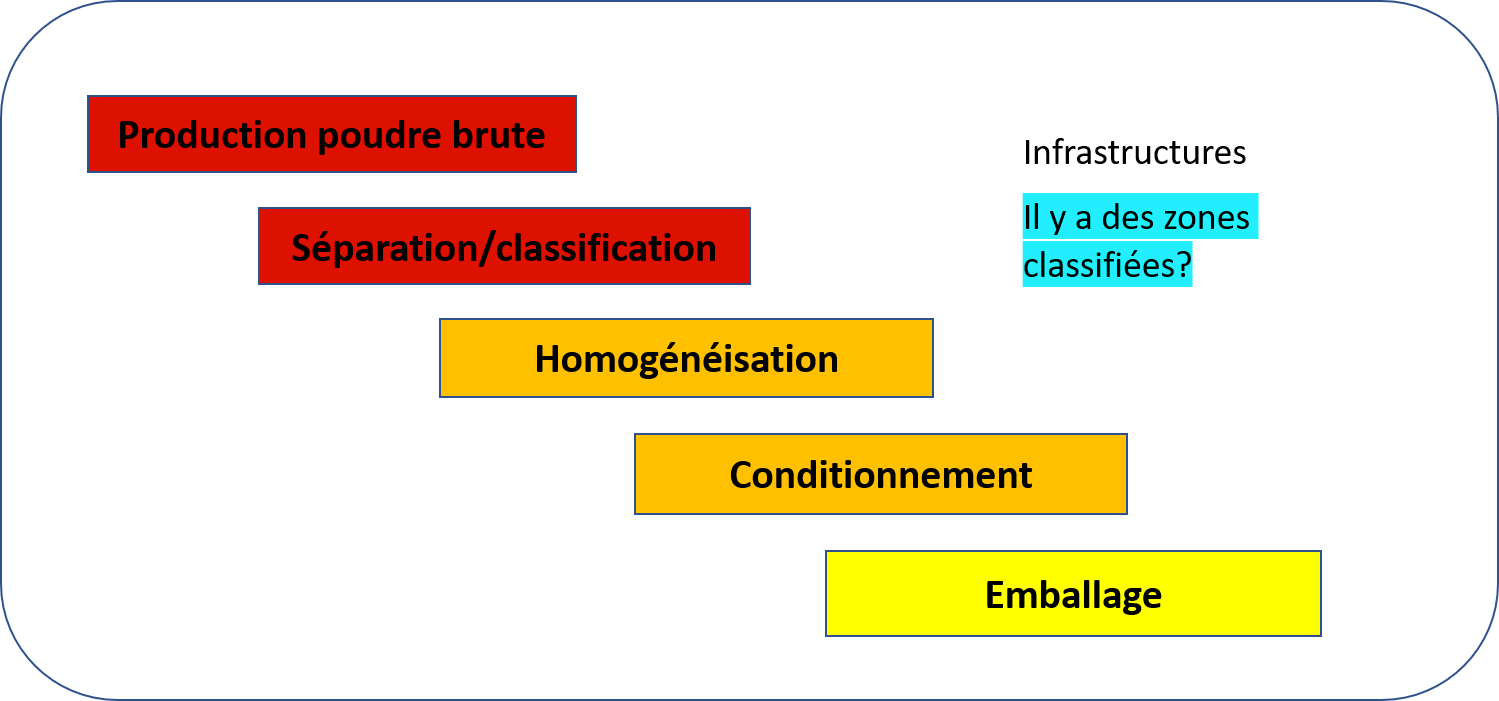

Étape 1 : production de poudre brute

Lors de la production de poudre brute, par atomisation, évaporation, plasma ou hydrométallurgie, les risques sont surtout associés à la présence d’électricité, la chaleur, aux dangers de suffocation, à l’éblouissement lumineux ainsi qu’à la manipulation et à la production de produits dangereux. Cette concentration de risques demande de l’ingéniosité et de la rigueur pour concevoir des activités de production et d’entretien sécuritaires et efficaces. Pour mitiger les risques dans un tel environnement de travail, il est possible d’installer des entrebarrages électriques, des détecteurs de gaz et des filtres de lumière. L’intégration d’une séquence d’inertage et de mise à l’arrêt (énergie zéro) avant de démarrer ou d’ouvrir à l’atmosphère un équipement contenant des poudres brutes s’avère aussi une mitigation très efficace, dans la mesure où l’on peut confirmer que ces actions ont été bien exécutées. Dans l’ensemble, la difficulté réside dans la multitude de risques de diverses natures. Il faut notamment une bonne dose d’ingéniosité pour gérer des risques associés aux poussières combustibles dans un environnement conjuguant chaleur et électricité.

Étape 2 : séparation/classification

Durant la séparation et la classification de la poudre brute, les risques sont surtout associés à la génération de nuages de poudre et à la manutention de fines particules. Comme celles-ci sont plus réactives, elles commandent une plus grande prudence. Pour mitiger les risques, il est possible de diminuer la taille des contenants de collecte de poudre fine et d’intégrer de l’instrumentation pour maintenir un environnement inerte lors des manutentions. Les nuages de poudre peuvent être la source de déflagrations; l’ajout de détecteurs de poussières reliés à l’arrêt de la ventilation pour laisser la poudre se déposer est une mitigation intéressante. La probabilité et les conséquences de la déflagration d’un nuage de poudre dans l’espace de séparation/classification doivent être évaluées avec rigueur et précision pour déterminer si l’environnement de production doit faire l’objet d’une classification électrique et conçu en conséquence.

La réactivité associé à la taille des poudres sera abordés plus en détails dans un article séparé.

Étape 3 : homogénéisation

L’homogénéisation consiste à combiner un ensemble de poudres afin d’obtenir un mélange homogène. Le risque est surtout relié à la grande quantité de poudres en mouvement, lesquelles recèlent une quantité d’énergie potentielle élevée en cas de déflagration. À nouveau, le contrôle de l’atmosphère à l’intérieur de l’équipement d’homogénéisation et la classification électrique de l’environnement de production doivent être évalués et conçus en conséquence.

Étape 4 : conditionnement

À l’étape du conditionnement, une grande masse de poudre est manipulée et divisée en plus petites masses dans des contenants qui permettent le transport d’un espace à un autre sans requérir une protection particulière. La taille et le choix des contenants de réception sont dictés par les propriétés de la poudre, les normes de transport et les besoins du client. Les risques associés à cette étape sont liés au déplacement d’une grande quantité de poudre et à la génération de nuages de poussière lors du remplissage des contenants. La mitigation est toujours la même, soit la classification potentielle de la zone de production afin de contrôler l’atmosphère à l’intérieur de l’équipement.

Étape 5 : emballage

À l’étape de l’emballage, les contenants de poudre sont préparés pour l’expédition. Le risque est associé à la manipulation de contenants de matières dangereuses. À cette étape, la poudre est protégée et pourrait s’échapper seulement si les contenants sont endommagés. La mitigation de ce risque passe par un aménagement ergonomique de l’espace de travail, dans le but de minimiser les erreurs de manipulation.

Pour conclure

La production de poudre métallique implique une grande quantité de risques à mitiger, dont certains peuvent être mortels. Dans ce contexte, les coûts d’investissement sont directement associés au nombre de mitigations à mettre en place et à la façon de les implanter. Un grand nombre de solutions sont disponibles sur le marché pour mitiger les conséquences des déflagrations. Dans le but d’optimiser l’utilisation de ces solutions post-déflagration sans compromettre la sécurité, des solutions ingénieuses et abordables sont privilégiées afin d’atténuer les risques avant déflagration. Pour y arriver, il faut regrouper les risques semblables, réduire le nombre de manipulations et mettre en œuvre un système d’évacuation permettant de détecter toute situation posant un risque et d’y réagir adéquatement. La mise en place de ces solutions nécessite la contribution d’expert·e·s et d’ingénieur·e·s., elle permet d’obtenir une zone optimale de coûts vs efficacité opérationnelle vs sécurité. Pour tout projet lié à la production de poudre métallique, n’hésitez pas à faire appel à BBA.